Перегретый Нефтепромысловый паровой котел

Sanjack является поставщиком решений для термической рекуперации № 1 в Китае с 20 – летним опытом работы. Sanjack может предоставить клиентам полный комплект оборудования для рекуперации тепла от поверхностных паровых нагнетательных котлов до подземных скважинных насосов для рекуперации тепла. Мы можем предоставить клиентам услуги по проектированию, разработке, производству, монтажу, вводу в эксплуатацию и впрыску штока. Sanjack может производить следующее вспомогательное оборудование для термической рекуперации:

- Паровой инжекционный котел

- Устройство Для Очистки Воды

- Линия Впрыска Наземного Пара

- Устье Скважины Термальной Рекуперации серии

- Вакуумная Изоляционная трубка и корпус

- Пакер Термальной Рекуперации

- Интегрированный насос штанги всасывания впрыски и продукции

Действие перегретого пара

Вязкость тяжелой нефти очень чувствительна к температуре. Пока температура повышается на 8~9℃, вязкость будет уменьшаться в 1 раз.

Если перегретый пар высокого давления впрыскивается в резервуар для термической рекуперации, то не только добыча одной скважины может быть значительно увеличена, но и рекуперация может достигать 50%~70%.

Ключом к повышению нефтеотдачи является повышение качества пара, закачиваемого в пласт. Чем выше сухость пара, тем больше теплоты, переносимой паром на единицу веса, тем выше эффективная теплота, закачиваемая в резервуар, и тем выше добыча и рекуперация.

Согласно соответствующим данным, после того, как технология перегретого пара huff и puff используется в добыче тяжелой нефти, выход может быть увеличен в 3~8 раз, а добыча может быть значительно улучшена.

Поэтому нагнетание перегретого пара является эффективным способом повышения выхода тяжелой нефти.

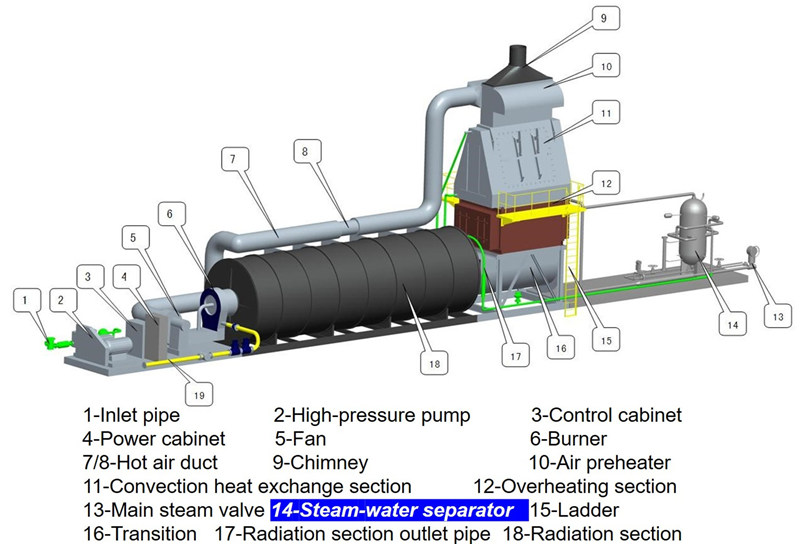

Как работает Перегретый Нефтепромысловый паровой котел

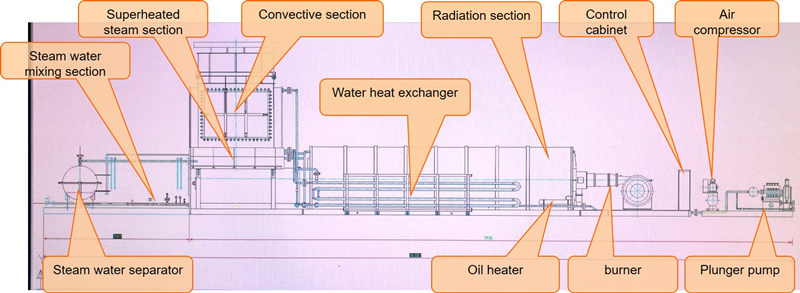

Секция радиационного теплообмена, секция конвективного теплообмена и водо-водяной теплообменник в передней ступени нагнетательного котла с перегретым паром в основном такие же, как и обычный по конструкции. При теплообмене в передней ступени образуется 70-80% влажного пара.

Затем около 99% сухого пара отделяется высокоэффективным пароводным сепаратором (14) и подается в перегретую секцию для нагрева, что еще больше увеличивает температуру пара, чтобы стать перегретым паром (460 ~500℃). Затем перегретый пар смешивается с ненасыщенным рассолом, отделенным от пароводного сепаратора. После смешивания температура падает примерно до 370 ° С, а сухость пара составляет более 90%. Наконец, в скважину закачивается высокосухой пар.

Его главное преимущество заключается в том, что процесс пара от 80% до более чем 90% происходит вне корпуса котла.

Он эффективно избегает опасности разрыва трубы из-за неравномерного осаждения соли в трубах теплообменника в печи, вызванного высокой плотностью теплового потока излучения пламени/конвективного теплообмена дымовых газов.

Специальный Компонент Перегретого Нефтепромыслового Парового Котла

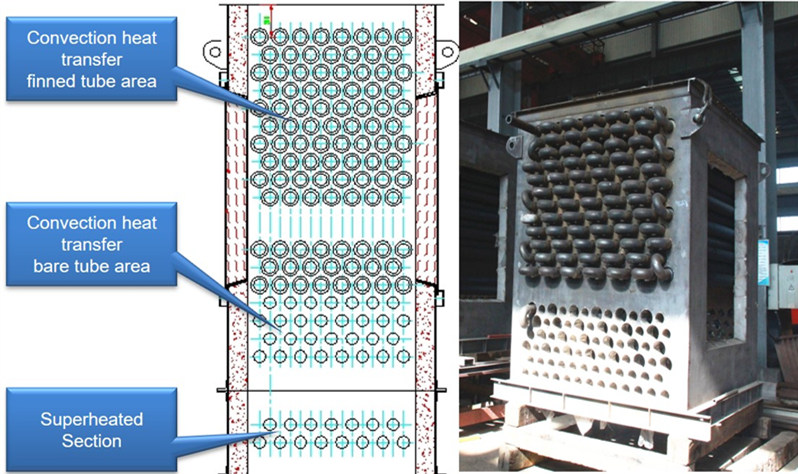

Секция конвекции и секция перегрева

1). Конвекционная секция в верхней части осуществляет передачу тепла от низкотемпературной воды к высокотемпературной воде.

2). Более низкая высокотемпературная конвекционная секция реализует процесс конвективной теплопередачи от насыщенного пара к перегретому. Поскольку плотность теплового потока здесь ниже, чем в радиационном сечении, в сочетании с очищающим эффектом высокой скорости перегретого пара, небольшое количество насыщенной воды не вызовет внутреннего осаждения солей и накипи.

3). Площадь конвективной теплопередачи увеличивается, а температура выхлопных газов эффективно снижается в соответствии с национальными требованиями к энергосбережению и охране окружающей среды.

4). Технология контроля сухости и содержания кислорода в дымовых газах применяется для обеспечения стабильной и сбалансированной работы тепловой эффективности, так что паровой инжекционный котел всегда находится в состоянии высокой тепловой эффективности, чтобы достичь цели энергосбережения и повышения эффективности.

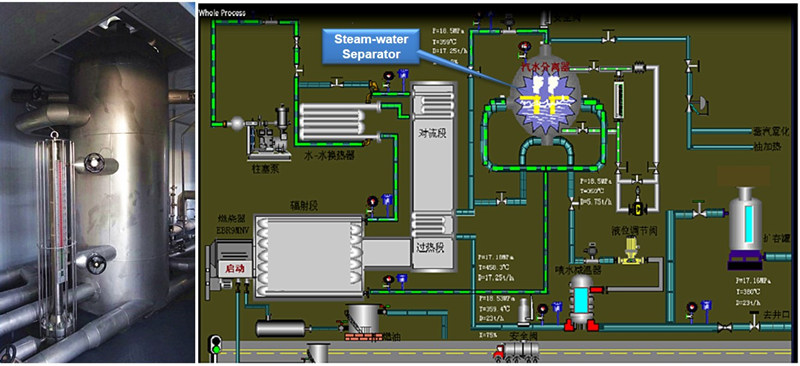

Пароводный сепаратор

Пароводный сепаратор представляет собой сферический или вертикальный сосуд со встроенным высокоэффективным сепаратором.

На выходе пара установлен пеногасительный сепаратор для дальнейшего отделения мелких капель воды в паре. На рисунке показан недавно произведенный пароводный сепаратор мощностью 15 т/ч.

Внутри используется четырехступенчатый пароводный сепаратор, который обеспечивает эффективность разделения до 99% и отвечает требованиям качества пара пароперегревателя.

Пароводяной смеситель использует эффект всасывания потока перепада давления между перегретым паром и отделенным ненасыщенным рассолом для распыления отделенного рассола в перегретый пар туманным образом и смешивания его с перегретым паром, таким образом снижая температуру перегретого пара и сохраняя конечный пар в перегретом состоянии.

Масляные и газовые горелки.

Модель: KRBY1040

Бренд: UNIGAS

Происхождение: Италия

Выходная мощность: 2550-13000 кВт

Режим распыления: распыление воздуха/пара

Вентилятор горелки высоко интегрирован с системой сгорания, обеспечивая программируемое зажигание, продувку, контроль пламени и защиту от пламени для регулировки расхода топлива при изменении нагрузки.

Плунжерный насос высокого давления

Клапан регулировки уровня с электронным управлением.

Номер модели: DMC65 B1-16

Торговая марка: DREHMO

Происхождение: Германия

Номинальный путь корпуса клапана: DN32

Происхождение корпуса клапана: Далянь Чжунъи

Параметр Перегретого Нефтепромыслового Парового Котла

Номинальное испарение: 23 т/ч

Топливо: Сырая нефть/Природный газ

Номинальное рабочее давление: 17,2 МПа

Тепловой КПД котла: ≥91% (мазут)/≥92% (топливный газ)

Номинальная рабочая температура: 360℃

Рабочий перегрев пара: ≥5℃

Рабочая температура выхлопа: 160℃ (мазут)/130℃ (топливный газ)

Метод управления: ПЛК + сенсорный экран + промышленный компьютер

Способ загрузки: Занос/Транспортное средство

Особенности перегретого Нефтепромыслового парового котла

1. Структура и управление более сложны, чем обычные котлы, а его единовременные инвестиции выше;

2. Значение энтальпии перегретого пара высоко, эффективность впрыска пара выше, объем добычи нефти в период парового пыхтения и затяжки в 1,2 раза больше, чем у обычных котлов, а соотношение масла и пара в 2,3 раза больше, чем у обычных котлов;

3. Процесс смешивания/перегрева осуществляется в неотапливаемой секции вне котла, и безопасность гарантируется.

4. Требования к качеству воды эквивалентны докритическим котлам, ниже, чем сверхкритические котлы;